|

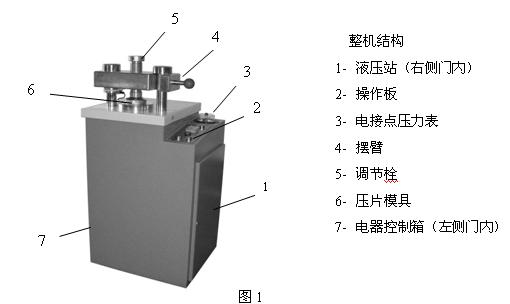

........................设备安装及调试.............................

1.场地

放置ZHY-401,ZHY-601型压样机的场地要求:

1.1.设备放置在实验室或干净的工厂内,且地面应平整、坚实,设备无晃动。

1.2.场地不得有过多的热量、过多的湿气,不得有腐蚀性物质。

1.3.在压样机的左侧、右侧 应各留有一米以上的空间。

1.4.环境温度为10℃~40℃的室内。

2.电源

2.1. 机组采用三相四线380V,50Hz交流电源。

2.2.电源导线截面(N、L)不小于1.5mm2,地线不小于1.0mm2 。

2.3. 电源电压波动≤10 %,频率波动≤0.5 %,地线接地电阻≤10Ω。

〈 注意 〉安装保护地线。

2. 4. 出厂时,机组电源线长度为3米。

〈 注意 〉安装机组电源线前,确认压样机的电源开关在“停止”状态,供电电源开关在“停止”状态。

3.设备安装

3.1.安装前检查设备是否完好无损,各部件是否有松动现象。

3.2.油箱加油至油位指示器中间偏上位置,油型号为YB-N46抗磨液压油。

3.3.安装电源线(建议用AC380V16A三相标准电源插头座),注意地线接地良好。

3.4.将电接点压力表下限调至3T位置,上限(即压片压力)先调至较低数值(如:10T)。

3.5.不安装压片模具,接通电源,合上机箱左侧门上的空气开关,操作板上的指示灯亮。

3.6.按动操作板上的“点动上行”或“点动下行”按钮,同时观察油缸活塞杆(安装模具压头的地方),

此时电机启动,同时活塞杆上行或下行动作。如果此时电机启动,但活塞杆不动,一般为电机反转。请断电

,调整电源相序。

3.7.如果正常,请按住“点动上行”按钮不放,并同时观察电接点压力表指针,此时油缸活塞上行,当指

针开始抬起时立即松开按钮,此时活塞应该升到了油缸的最上端。然后,再按住“点动下行”按钮不放,当

活塞降到油缸最低端时(油泵声音开始有变化时),松开按钮。按照以上方法重复动作三次,以便排出油缸

内的空气。

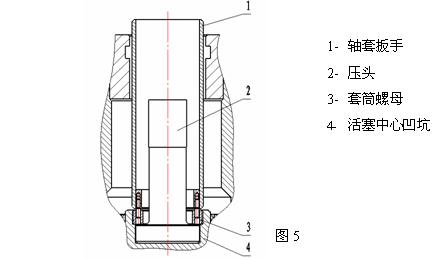

4.模具安装

4.1.安装压头(2)。将油缸活塞升至最上端,认真清理活塞中心凹坑内(4)平面及压头底座面,两接触

面上不应有任何杂物。将压头底座面小心放入凹坑,旋上圆螺母(3)(不要旋得过紧,否则不好拆卸)。

4.2.安装外套。小心将压头插入外套孔中,旋转外套,将其嵌入嵌套中,顺时针旋转90度,当手上有定位

感觉时,外套即安装完毕。

4.3.按“点动下行”按钮,将压头停在合适位置。

4.4.如果是塑环模具,需要清理好接触面,再把塑环模具底座放入外套,把塑环模具上顶块装到调节栓的

下平面上。

〈 注意 〉硼酸铝杯模具、钢环模具、塑环模具各不相同,需配套使用,不得装错。

.............................试车调试..............................

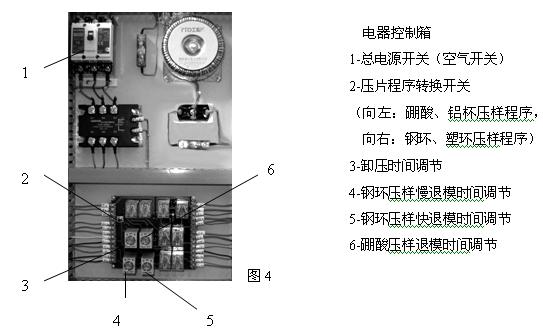

1.硼酸、铝杯压样:

1.1.安装好硼酸(铝杯)压样模具,将电器控制箱内印刷电路板上的程序转换开关(见图4中的2)拨至左

侧。

1.2.调节电接点压力表(图1中的3)上限至压片所需要的压力,(下限可保持在3T左右不动)。调节压片

保压时间至2分钟。(图2中的4)。

1.3.接通电源,电源指示灯亮。

1.4.合上摆臂——按起动按钮——压头快速上行——当压片压力达到电接点压力表下限压力时开始缓加压

动作——当压片压力达到电接点压力表上限压力时停机保压并开始保压计时——当达到设定的保压时间时,

系统卸压——手动推开摆臂——再次按起动按钮——压头快速上行顶出压盖和压样样品——压头快速下行

——当达到设定的退模时间时动作停止,程序结束。

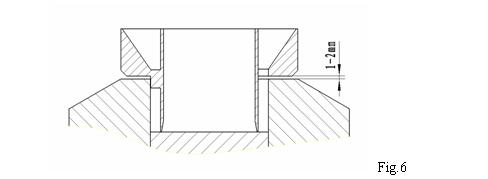

1.5.调节压头下降距离:推开摆臂(图1中的4),按压样启动按钮,(图2中的1),油泵启动,模具压头

上行至顶点,然后下行一段距离,停车,这段距离是由电路板上右上角的时间继电器(图4中的6)延时控制

的。调整这个时间继电器,使压头下行停车位置刚好使漏斗下口接触压头上平面,且外套上平面与漏斗之间

有1-2mm的距离,见图6。

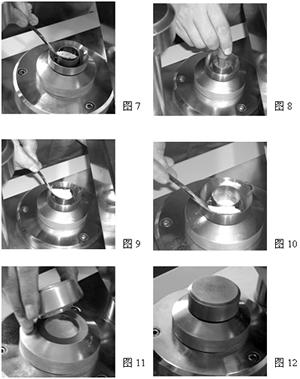

1.6.放好料斗,往料斗中间孔加测试样品粉料,见图7。

1.7.轻轻将样品粉末压平,见图8。

1.8.向料斗中间孔及四周孔添加硼酸,见图9,图10。

1.9.小心拿开漏斗.

1.10.放上压盖,见图11,图12。(注意:接合处垂直向下轻轻放入)

1.11.合上摆臂。

〈 注意 〉调节栓(图1中的5)不要碰上压盖。

1.12.旋转调节栓,使其下平面轻触模具压盖。

1.13.按下启动按钮(图2中的1),开始压样,保压结束后自动卸压。

1.14.点动“点动下行按钮”约0.5-1秒,卸掉作用在压盖上的残留压力。

1.15.旋松调节栓,推开摆臂。

1.16.再次按下启动按钮,压头上行,拿开被顶出的压盖,当制成的压片被顶出时迅速将其推往一边,然后

拿出压片。

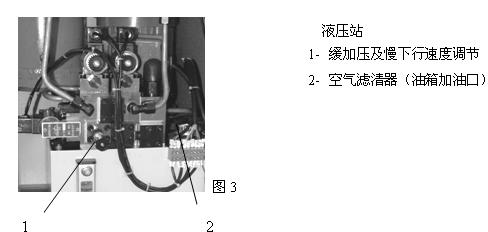

试车时可轻微调节液压站上的缓加压调节钮(图3中的1),调节缓加压速度。在缓加压动作过程中,液压油

的摩擦会加大,油的升温会加快,为延长液压油的使用寿命,缓加压的速度不宜调得太慢。

2.钢环压样

2.1.安装钢环模具,将电器控制箱内印刷电路板上的程序转换开关(图4中的2)拨至右侧。接通电源,电

源指示灯亮

2.2.动作程序如下:

合上摆臂——按起动按钮——压头快速上行——当压片压力达到电接点压力表下限压力时开始缓加压动作

——当压片压力达到电接点压力表上限压力时停机保压并开始保压计时——当达到设定的保压时间时系统卸

压——卸压时间结束后压头慢速下行退模——慢下延时结束后快速下行——快下延时结束后系统停机。

〈 注意 〉使用钢环、塑环压样程序,在摆臂推开的情况下,“压样启动”按钮不起作用。

2.3.检验钢环内径:将钢环放入外套定位孔内,按“点动上行”按钮,压头应顺利进入钢环内,如果不行

,则钢环不能使用。(所有将投入使用的钢环都应该这样检验一次)

2.4.调节电接点压力表上限至压片所需要的压力,一般地,钢环压样的压力设定应在25吨以下,(下限可

保持在3T左右不动)。调节压片保压时间(见图2中的4)。

2.5.放入钢环,按“点动上行”“点动下行”按钮调整压头位置。

2.6.装料,盖上压盖,合上摆臂,旋紧调节拴,按“启动”按钮,开始钢环压样程序。程序结束后,旋松

调节拴(可借助附件工具),推开摆臂,既可取出钢环压样样品。如果在程序运行中出现异常,立即按“停

止”按钮,退出运行程序并停机。

2.7.根据试车情况调整缓加压速度及有关延时时间:

1)调整液压站上的缓加压调节钮(图3中的1)调整缓加压速度。为延长液压油的使用寿命,缓加压的速度不

宜调得太慢。

2)调整保压后的慢卸压时间(见图4中的6)。一般为1-2秒。

3)调整慢退模时间(见图4中的4),以保证压样样品质量。

4)调整快退模时间(见图4中的3),使压头平面最终停止在合适的位置,以利于下次压样操作。

5.3.塑环压样

3.1.安装塑环模具,将电器控制箱内印刷电路板上的程序转换开关(图4中的2)拨至右侧。接通电源,电

源指示灯亮。

3.2.调整快退模时间,应使塑环模具底座退到底时刚好停机为好。

〈 警告 〉塑环模具禁止在不放塑环不加料的情况下空车试程序,避免与样品接触的模具面硬碰硬相对挤压

,否则,模具易损坏。

3.3.动作程序如下:

合上摆臂——按起动按钮——压头快速上行——当压片压力达到电接点压力表下限压力时开始缓加压动作

——当压片压力达到电接点压力表上限压力时停机保压并开始保压计时——当达到设定的保压时间时系统卸

压——卸压时间结束后压头慢速下行退模——慢下延时结束后快速下行——快下延时结束后系统停机。

〈 注意 〉使用钢环、塑环压样程序,在摆臂推开的情况下,“压样启动”按钮不起作用。

3.4.调节电接点压力表(见图1中的3)上限至压片所需要的压力,(下限可保持在3T左右不动)。调节压

片保压时间至2分钟。(见图2中的4)。

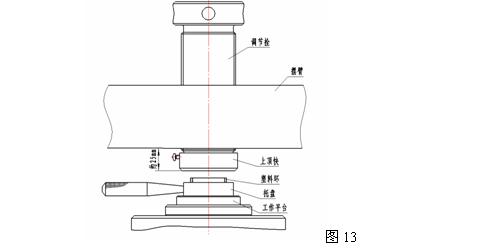

3.5.合上摆臂,转动调节拴,使上顶块底面与摆臂之间的距离约25mm。如图13。

3.5.将塑料环放在托盘中央,塑料环中加入被测样品粉料,如图14。

3.6.将托盘小心放入压样机工作平台中间,如图15。

3.7.按压样机启动按钮,开始压样,如图16。

3.8.保压时间结束后,自动卸压、退模,取出托盘,如图17。

3.9.检查平台下降停车的位置。如果平台没有下降到底或平台已经下降到位,但油泵仍然工作2秒以上时间

才停止,请调节电器控制柜(左侧门内)中电路板上右下角的时间继电器(图4中的5),使工作平台下降到

底后再过1秒左右的时间油泵停止运转为宜。

|